联系我们

企业动态

安徽方园叠层高频筛在龙泉选煤厂粗煤泥回收技改中成功应用

1.1选煤厂概况

太原煤气化公司龙泉选煤厂,是设计入选能力为5.00Mt/a大型双系统以生产炼焦煤为主,并兼顾生产动力煤的炼焦煤选煤厂。选煤厂粗煤泥系统占原煤产率5%,小时处理能力56.82t/h。

1.2分选工艺

选煤厂设计时的选煤工艺为:原煤经过脱泥筛分后(脱泥筛筛缝为1mm),50~1mm采用脱泥无压三产品重介旋流器分选,1~0.25mm粗煤泥采用TBS分选,-0.25mm细煤泥采用浓缩、压滤回收,作为中煤产品。

2.1技改前粗煤泥分选回收工艺

龙泉选煤厂技改前粗煤泥分选回收工艺为:旋流器浓缩+TBS分选+旋流器浓缩+弧形筛脱泥脱水+离心机脱水。具体工艺见图1。

图1 技改前粗煤泥分选工艺流程图

2.2存在问题

表1是技改前使用弧形筛对TBS精矿溢流进行截粗分级时,弧形筛的入料和筛上物的筛分试验资料。从筛分试验资料对比可以看出入料和筛上物的灰分相差不到5%,说明弧形筛筛分效率低,降灰效果极差。

表1技改前弧形筛入料与筛上物筛分试验资料

(2019.6.10)

龙泉选煤厂粗煤泥灰分高,矸石泥化现象严重,内灰高,精矿产率低,中间产物含量大,因此实际生产实践中,原设计粗煤泥分选回收工艺主要存在以下问题:

原工艺采用筛分效率较低的弧形筛对TBS精矿溢流进行截粗、脱泥、脱水。由于原煤中矸石泥化现象严重,高灰细泥含量高,必然会造成:弧形筛筛上物含有大量高灰细泥,导致粗精煤灰分偏高;弧形筛使用的筛网为不锈钢条缝筛网,筛缝较大,易磨损,会使大量的低灰粗煤泥跑粗而损失粗精煤,同时需经常更换筛网。

3.1技改方案

为了提高精煤回收率和经济效益,龙泉选煤厂联合安徽方园塑胶有限责任公司对粗煤泥分选系统进行改造,经过论证,直接采用安徽方园塑胶有限责任公司生产筛分效率高、脱泥效果好的FY-HVS-1500型叠层高频筛代替弧形筛对TBS溢流产品进行高效、有效的截粗、脱泥筛分。

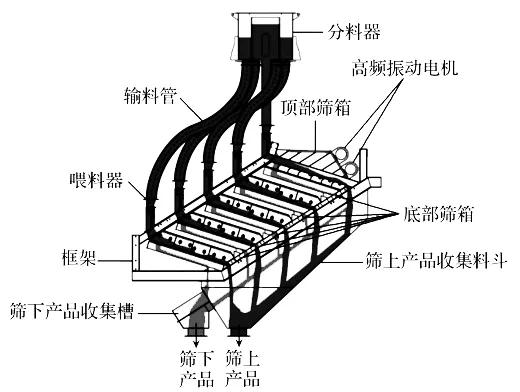

3.2FY-HVS-1500型叠层高频筛的结构及工作原理

方园FY-HVS-1500型高频叠筛是一种借助于筛面高频振动力和物料重力实现按物料粒度分级的机械设备,其结构主要由分料器、喂料器、上下筛框、高频振动电机、筛上产品收集料斗、筛下产品收集槽、框架及支撑平台等部分组成。筛机的工作原理见图2。其主要特征及优势有以下几点。

图2 FY-HVS-1500型高频叠筛工作原理示意

(1) 采用方园公司自主研发的高开孔率聚氨酯精细筛网(FY-SIEVE型),开孔率高达32%以上,处理能力大;筛孔采用锥孔设计,利于物料通过,不易堵孔,可实现对细粒级物料的高效分级;其分级粒度较低达到0.075mm,分级效率可达70%~80%。另外,FY-SIEVE型聚氨酯精细筛网采用整体成型技术一次成型,采用高强纤维增加强度,不会出现整体开裂现象,提高了筛网的抗张强度及使用寿命(6-10个月)。

筛机配置了低电耗的强力双激振电机、浮动式筛框和全封闭式振动器。经浮动抗剪切橡胶弹簧传递给固定筛框的动负荷仅为5%~10%,即振动力的90%以上全部转化为筛分振动力,因此适合于细粒级物料的高效分级。

(2) 筛机参振部件全部采用哈克钉拉铆,保证了设备运转的可靠性。

(3) 高频振动电机为原装进口电机,使用寿命长达42000h,保证了筛机运转的稳定性。

(4) 筛机所有金属部件均采用喷砂-聚脲工艺进行防腐处理,对受到物料长期冲刷的关键部件采用耐纳特胶板进行耐磨防护处理。

3.3结果及效益分析

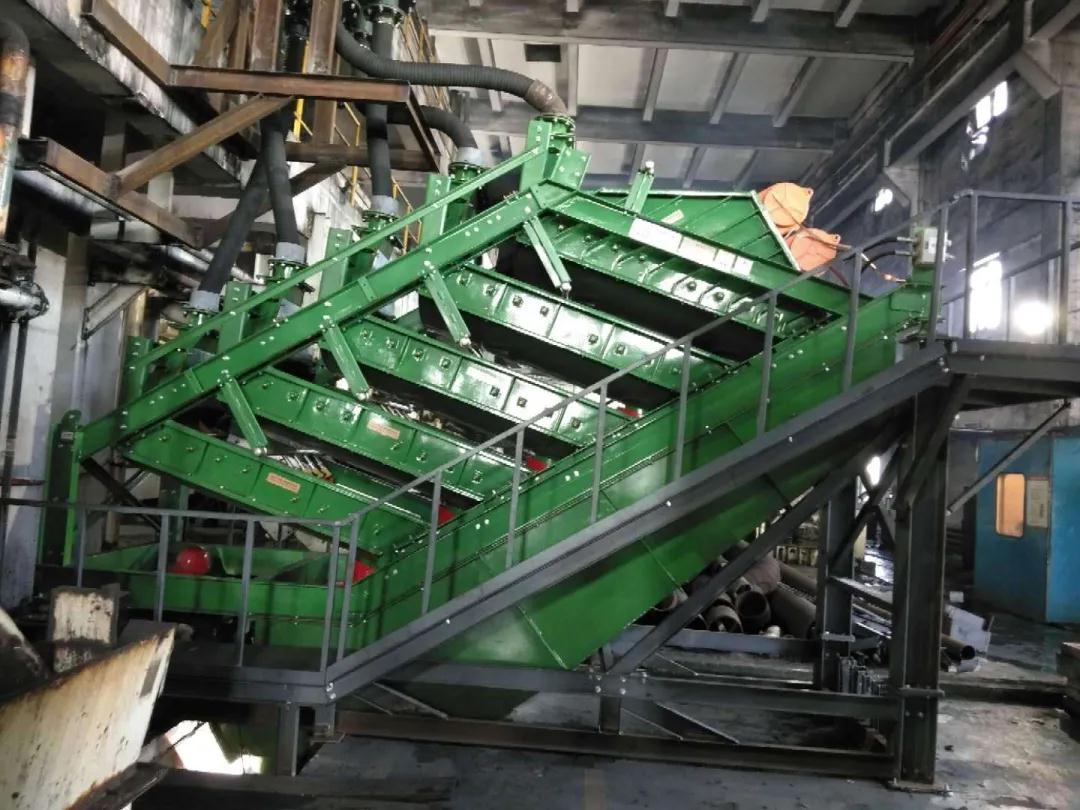

龙泉选煤厂2019年6月底开始拆除弧形筛,安装高频叠筛替代弧形筛对TBS溢流产品进行脱泥,7月初开始运转调试。

使用叠层高频筛替换原弧形筛后,有效解决了原粗煤泥分级中出现的粗精煤夹细问题。叠层高频筛筛上物经过离心机进一步脱水脱泥后,较终粗精煤泥灰分基本稳定在9.5%左右,产率提高1.5%左右,完整满足精煤质量要求。

图3 叠层筛选煤现场

图4 配备方园纤维增强聚氨酯精细筛网

龙泉选煤厂对粗煤泥分选分级系统工艺进行优化改造,采用高效、有效分级的叠层高频筛代替弧形筛对粗精煤泥进行筛分分级,减少了粗煤泥产品中的高灰细泥含量,使较终粗精煤产品灰分低于总精煤要求的灰分。同时,筛下跑粗问题得到有效解决。经过选煤厂现场试验测定,筛下煤泥水灰分由原来不到55%提高到65%以上,筛上物产率比弧形筛提高5%左右,选煤厂的经济效益大大提升。

:702014179

:702014179